国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

技术 | 水泥窑尾袋式除尘器的改造

技术 | 水泥窑尾袋式除尘器的改造超低排放 袋式除尘器 窑尾除尘设备大气网讯:摘要:随着“打赢蓝天保卫战”号角的强劲吹响,国家环保力度不断加大,沿海地区和京津冀地区纷纷发布出台了水

大气网讯:摘要:随着“打赢蓝天保卫战”号角的强劲吹响,国家环保力度不断加大,沿海地区和京津冀地区纷纷发布出台了水泥窑超低排放标准。由于国家环保形势越来越严峻,最初设计的袋式除尘器已很难达到水泥窑的超低排放标准,所以有必要对现有不达标除尘器进行改造。本文结合工程改造实例,详细阐述某水泥厂窑尾袋式除尘器技术改造。

袋式除尘器是含尘气体通过滤布纤维网格,实现气体和固体颗粒分离的除尘装置。袋式除尘器按清灰方式分为:机械振动式、逆吹风式、PPC高压气箱脉冲式、低压脉冲式等,其中低压脉冲式袋除尘器在水泥行业应用更广泛。低压脉冲式袋除尘器的清灰机理是依靠瞬间往滤袋喷射高速气流,同时吸引周围5~7倍于喷射气量的诱导空气达到清灰的目的。其优点是:结构简单、运行稳定、清灰效率高、适应性强等。

河南荥阳某水泥厂窑尾除尘设备是2009年投入使用的低压脉冲式袋除尘器,改造前排放浓度是20~25 mg/Nm3,不能满足现行环保排放要求。本文以该厂窑尾袋式除尘器为例,针对其过滤风速高、运行阻力升高、排放不达标等问题,从袋除尘器结构及其他方面进行技术改造。

1 存在的问题及分析

经过技术人员在现场仔细勘察,发现除尘器设备壳体的人孔门和检修门处已腐蚀损坏,抽查发现部分滤袋有板结和糊袋现象,设备运行阻力过高,过滤风速高。

究其原因主要有:除尘器设备净气室部分箱体发生腐蚀,净气室检修门密封条老化断裂,检修门处多点漏风,导致净气室内气体温度降低,发生结露现象,粉尘颗粒就会黏附在潮湿的滤袋表面,越积越厚,从而形成板结和糊袋,致使滤袋的透气性能变差,过滤风速升高,净过滤风速达到1.06 m/min,设备运行阻力偏高,超过2 500 Pa,出口风机负荷大,易跳停。

2 改造方案对比

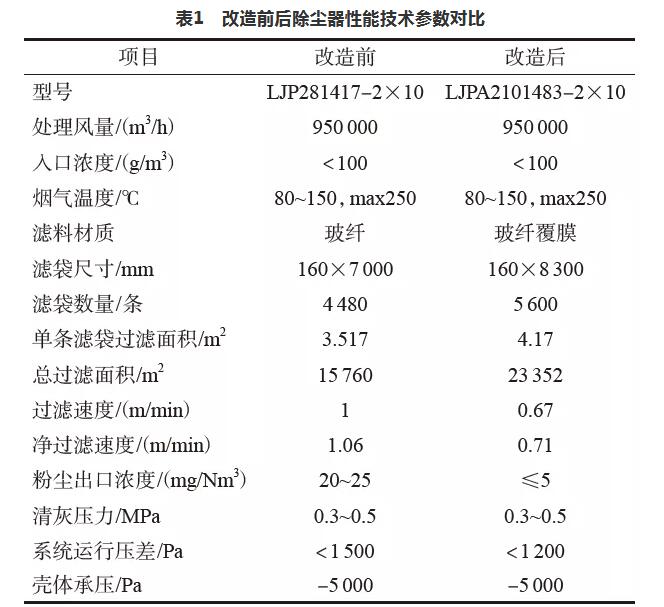

该厂原有袋除尘器型号:LJPA28147-2×10,是非紧凑型结构,采用气体分布板,清灰方式为离线清灰,顶部设有检修吊架,滤袋长度7 m,20个净气室分成两排,单个净气室平行布置两排脉冲阀(每排8个),单个脉冲阀喷吹14条滤袋。设计风量为950 000 m3/h,选用4 480条滤袋,规格是Φ160 mm×7 000 mm,过滤面积为15 760 m2,过滤风速为1 m/min。本次改造为了满足水泥企业粉尘排放浓度≤5 mg/Nm3、改造后的过滤风速为0.67 m/min的要求,需要的过滤面积为23 352 m2。

为了满足过滤面积和过滤风速的要求,共有3种方案可选:

方案1:替换为加长的滤袋。经核算,要将除尘器全部4 480条滤袋替换为Φ160 mm×10 000 mm滤袋,需要将壳体加高3 m。

方案2:增加滤袋数量,经核算,要增加1 926条Φ160 mm×7 000 mm滤袋,并在原除尘器进气端或出气端增加除尘单元。

方案3:调整除尘器的滤袋布置方式,适当加高壳体高度,滤袋长度统一增加到8 300 mm,并增加1 120条滤袋。

如果采用方案1,选用10 m超长滤袋,原除尘器袋室高度7 m,结构上难以保证10 m滤袋的使用;中材装备集团公司曾在国外某公司4 000 t/d水泥生产线电改袋改造项目中使用过9 m滤袋,而10 m滤袋还处于试验研究阶段,尚未投入到实际工程中,业主采用的可能性低。

如果采用方案2,需要新增4个袋室,考虑到除尘器的结构,只能新增在原除尘器的入口或出口,而除尘器的进口和出口均无空间布置新袋室。

如果采用方案3,袋室增加高度小,有相关实际应用案例,业主易于接受,设备钢耗低,资金投入少。

综上所述比较,方案3的可行性更大。

3 具体改造措施

为了合理优化结构和减少改造成本,我们决定保留原袋式除尘器的基础、输灰系统、灰斗和壳体、气路系统的气源处理元件、储气罐和差压系统,拆除原袋式除尘器壳体内部的气流均布系统,设计新的进气均布系统;袋室增高1 300 mm;每个袋室的滤袋数量由原来的224条增加到280条;采用Φ160 mm×8 300 mm的滤袋;将过滤风速降低到0.7 m/min左右。

3.1 壳体结构改造

3.1.1 袋室增高的改造

原袋式除尘器选用7 m滤袋,因此,袋室高度不能保证8.3 m滤袋的使用,需要加高1.3 m。同时,增高袋室的端板、侧板、除尘单元之间内隔板,并对原袋式除尘器壳体进行加固改造,在袋室上重新构造支撑平面,用于承载新增的净气室及滤袋、袋笼。

3.1.2 气流均布系统的改造

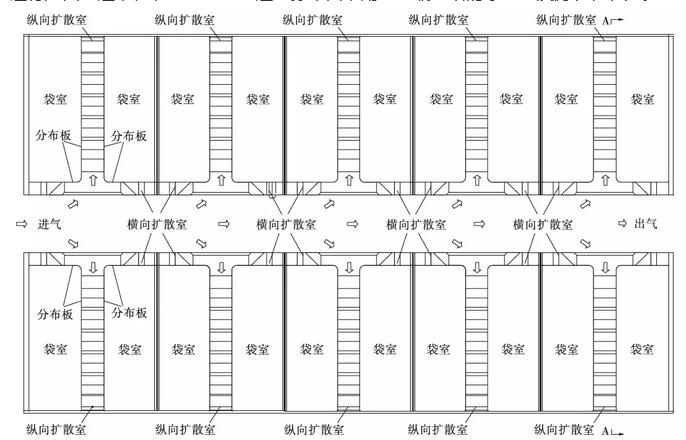

原袋式除尘器采用侧进气方式,并有从进气烟道侧壁到袋室向外纵向扩散的通道,有利于烟气气体的均匀扩散,同时避免烟气气体直接冲刷滤袋。原袋式除尘器的气流均布系统如图1所示。

进气口气体分布板把扩散室和袋室隔开,扩散室有横向区和纵向区,纵向扩散室又把一个袋室分成两部分,增加扩散空间,有利于气体均匀分布。烟气从进气口经过烟道,侧进气到袋室的纵、横向扩散室。气流均布系统下部设有挡风板和分散板,使含尘气体中较粗颗粒的粉尘受阻挡碰撞直接沉降到灰斗内部,其他含尘气体从孔板向上运动进入袋室上部,再从上部进入袋室,从滤袋中部靠下部位均匀、缓慢地向过滤袋区扩散,达到烟气均布的目的。

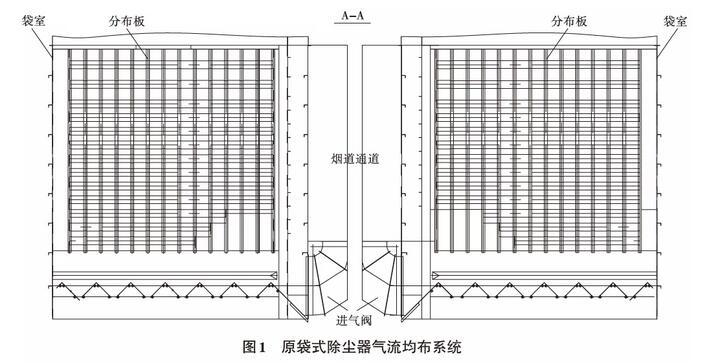

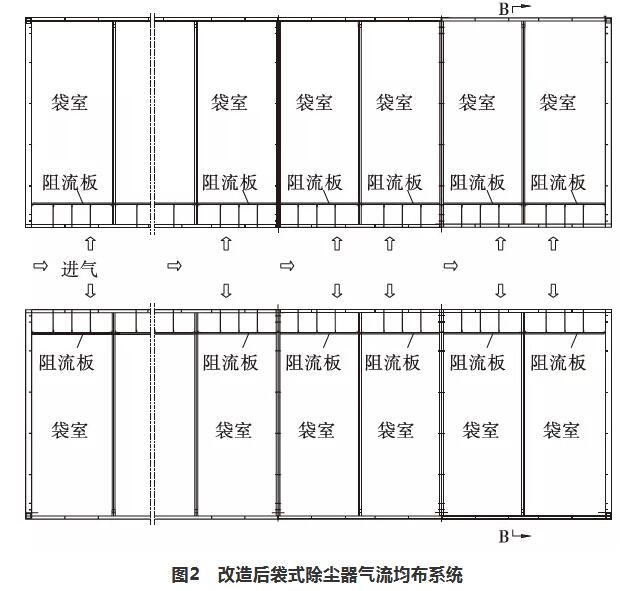

为了节约成本,缩短工期,有效利用原设备空间尽量布置足够多的滤袋,需要拆除原气流均布系统,布置新的气流均布系统(见图2),阻流板分为上阻流板和下阻流板(见图3)。改造后袋式除尘器的进气仍是侧进气方式,气流从进气阀进入,撞到上阻流板后向上流动进入袋室,有效缓解滤袋底部的冲刷,滤袋表面粉尘分布均匀;下阻流板阻挡气流灰斗进气。而灰斗进气的滤袋表面粉尘是呈自下而上逐渐减少的,底部附灰严重。

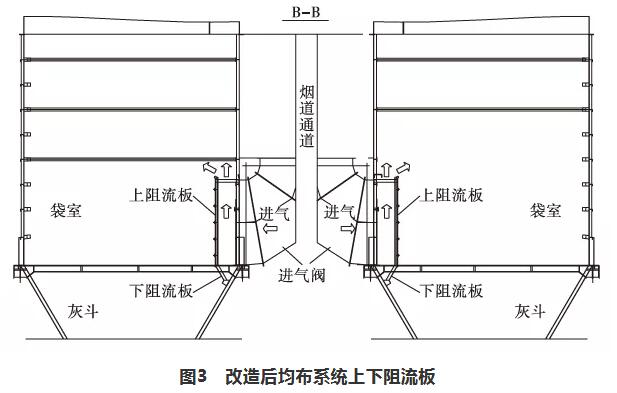

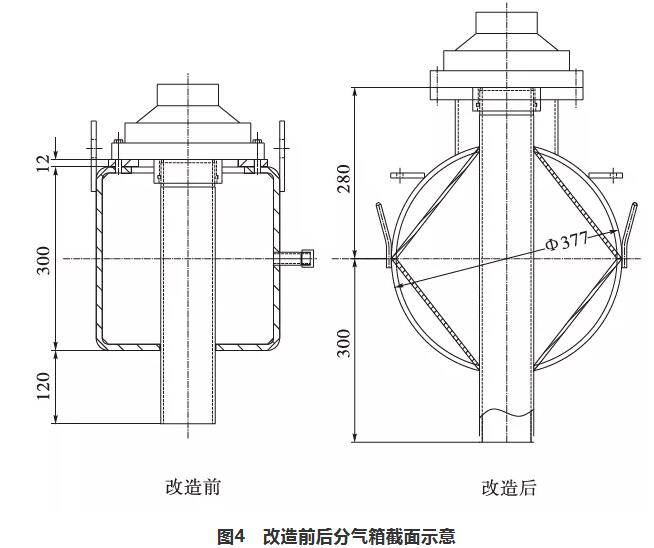

设计一个合理的分气箱是脉冲清灰系统设计的一个重要环节。根据实践经验,在脉冲喷吹后气包内压降不超过原来储存压力的30%,当脉冲阀配备大容量的气包时,脉冲喷吹效果更明显。改造后的分气箱选用的无缝钢管Φ337 mm×8 mm,比原分气箱选用的方管300 mm×300 mm×10 mm承受压力更好,方形管的缺点就是每次喷吹时壁板会发生位移,喷吹频率高时钢板会出现断裂。改造前后分气箱的截面如图4所示。

3.3 滤袋材质的选择

滤袋是袋式除尘器的关键部件,滤袋的性能好坏直接关系到除尘器的清灰效率。如何选用滤袋,首先要考虑滤料的特点,其次要考虑含尘气体和粉尘的性质,最后是除尘器的清灰方式。常用的滤料有涤纶针刺毡、Nomex、玻璃纤维、P84等。

3.3.1 涤纶针刺毡

涤纶滤料在常温状态(<130 ℃)下能连续工作,耐磨耐酸性能良好,一般不覆膜使用;当排放标准≤30 mg/Nm3或粉尘粒径小和湿度大时可以覆膜;涤纶滤料具有防水、防油和防静电,可以运行到易燃易爆的煤磨袋式除尘系统。缺点是不耐强碱,易水解。

3.3.2 Nomex

Nomex滤料的适应能力比较强,在温度135~204 ℃工况下性能良好,最高温度能达到220 ℃;耐磨性和抗折性能良好,善于收集粒径大粉尘;滤料的杨氏模数高,能承受较高的喷吹压力;但温度升高到170 ℃以上时,耐水解性降低;高温到370 ℃时滤料开始碳化分解。

3.3.3 玻璃纤维

玻璃纤维滤料的运行温度260 ℃,最高温度290 ℃;滤料不可燃,抗拉性好,耐酸碱性优,零吸湿性。缺点是抗折性耐磨性差,安装时容易破损,高压清灰能力差。当覆膜处理后,过滤性能比较优异。

3.3.4 P84

P84滤料的运行温度240 ℃,最高温度260 ℃;滤料不可燃,纤维结构是不均布、不规则的,有利于提高清灰效率,抗折性和抗氧化性好,可承受较高的过滤风速,适应场合广泛。缺点就是低温碱性环境下性能差,价格高。

窑尾烟气温度一般为180 ℃左右,粉尘粒径小、黏性大,含尘浓度高。当窑尾温度高于滤料工作温度范围,就会减少滤料的使用周期,甚至滤料会着火;粉尘的黏性会增加除尘器清灰难度,使除尘器系统阻力上升。经过上述条件综合比较,玻璃纤维覆膜是很好的选择。

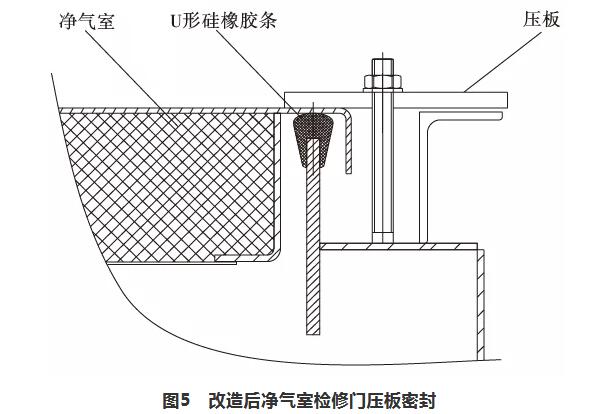

3.4 净气室检修门密封改进

净气室检修门用U形硅橡胶密封条(见图5)代替原来的橡胶海绵条,U形硅橡胶密封条密封效果好,工作温度范围从-100 ℃至350 ℃,耐氧化,绝缘性好,耐油性好,改造后检修门气密性好,漏风率低。

4 改造效果

为了满足新的排放浓度标准,分别从壳体结构、喷吹系统、滤袋材质选择和清灰控制等方面对原来的窑尾袋式除尘器进行改造。改造前后的除尘器性能技术参数对比见表1。

此次改造是在不改变原有工艺流程的原则下,根据目前袋除尘器的实际运行情况进行的,施工工期短,投资少,仅用15 d圆满完成并顺利点火。改造后窑尾袋式除尘器运行了一年时间,设备系统运行阻力稳定在1 000 Pa左右,2019年6月,经当地环保部门监测,粉尘排放浓度为3.4 mg/Nm3,满足了合同要求,达到降低系统运行阻力和粉尘排放浓度的目标。

作者单位:河南中材环保有限公司

上一篇:湖北:被拖欠的污水处理费 到位了

-

干法脱硫+袋式除尘器在锅炉超净改造中的应用2021-02-09

-

国电电力内蒙古上海庙电厂2×1000MW机组新建工程低低温静电除尘器设备公开招标终止公告2021-02-08

-

广东公司清远电厂2×1000MW机组新建工程静电除尘器设备公开招标项目招标公告2021-02-06

-

中国环境保护产业协会:《袋式除尘器用覆膜滤料技术要求(征求意见稿)》2021-01-23

-

双盾环境:以技术创新推动湿式电除尘器的升级改造2021-01-13

-

榆树市供热工程公司布袋除尘器、脱硫、脱硝及水处理设备采购项目(二次)公开招标公告2020-12-08

-

除尘滤料的覆膜处理对袋式除尘器压力损失的影响2020-09-17

-

技术 | 窑尾袋除尘器清灰方式的改造2020-09-02

-

2020年静电式除尘器市场需求分析及规模预测2020-08-24

-

沈阳市沈河公用事业建设发展集团2020年除尘器更换布袋、脱硫除尘检修项目竞争性谈判公告2020-05-12

-

河钢宣钢二钢轧厂确保电除尘器检修质量2020-04-27

-

湿式电除尘器在半干法脱硫系统后的应用2020-04-25

-

中小型布袋除尘器在废气治理中的应用分析2020-04-23

-

关于湿式除尘器缺陷分析及处理的讨论2020-04-03

-

湿式除尘器在通辽热电有限责任公司烟气净化中的应用2020-03-31